电动汽车自燃频发,BMS能解决问题吗?

常见问题 | 2021-07-26 08:24纯电动汽车怎么这么火爆?动不动就冒烟、自燃甚至爆炸?事实上,没有主机厂敢不在电动汽车上搭载BMS(电池管理系统);那么,有了监控电池状态的BMS为什么还是不能制服电动汽车的火爆脾气,避免或减少这些事故呢?

近日,比亚迪股份董事长王传福呼吁将电池针刺实验纳入国家强制标准,但是,令人疑惑的是,出现发热自燃等事故的电动汽车都是在路上跑着因外力作用所致吗?更多不都是在静止的情况下发生?车停在那里或者是在充电,并没有刺穿,也没有碰撞,不也就烧起来了?好在大多数都是在车里无人的情况下发生的。

自燃原因虽多,八九不离电池

燃烧的最重要条件就是温度。夏天高温,纯电动汽车或其他车型都容易发生自燃,因为电池、电路最怕高温,超过温度临界点就会引起电池发热,出现冒烟直至自燃。然而,在寒冷的冬天,电动汽车自燃事故也不少,为什么?还是温度。虽然外界环境温度很低,但颠簸、碰撞、积水路段行驶、电池电解液泄漏等都可能导致电池正负极或相关线路短路,由于短路部分接触电阻变大产生高温——热失控,引起该处金属溶化,产生火花或电弧,引燃周围材料。

在现有电池化学条件下,要从电池本身来避免发热自燃还不太可能,磷酸铁锂和三元锂电都有自燃发生,虽然也有厂商称自己的电池“永不自燃”,那只能是信不信由你。因此,必须利用一些手段来监测和控制电池发热,保证其在正常温度条件下提供电力。

针刺可能是以蠡测海

“2021中国电动汽车百人会论坛”上,王传福建议:“将电池针刺实验纳入国家强制标准,继续完善电动汽车安全法规标准,因为针刺试验是动力电池测试中非常有效、苛刻的一种方法。” 2015年旧版国标《电动汽车用动力蓄电池安全要求及试验方法》明确规定:单体蓄电池进行针刺试验时,应不爆炸、不起火。王传福建议把动力电池的针刺试验逐步列入强制性标准,同时把目前热扩散试验要求的不短于5分钟,提升到不短于30分钟。

针刺试验与电动汽车情况相仿 此前,比亚迪研发的“刀片电池”经过最严苛的动力电池测试“针刺实验”,被钢针穿刺后,没有发生明火及冒烟现象,温度始终保持在30-60℃之间,没有发生热失控现象。

这当然不是什么坏事,问题在于:一,针刺试验可以将安全性提高多少?二,在已经发生的电动汽车自燃中,有多少比例是因为类似针刺试验的情况而引发了自燃?三,即使电池通过了针刺试验,有没有其他情况也会造成自燃?类似的问题可能还会有很多。

或许,在目前,切实可行的办法还是撇开电池材料,从电池的使用上下功夫解决如何及时发现电池异常,迅速采取措施的问题。这就是人们熟知的电池管理系统。

BMS能解决什么问题?

以锂离子电池为例,它需要在有限的温度和工作电压范围内工作才能获得最佳性能和最安全的运行。从车辆电气化的功能安全角度考虑,既要防止生产工人、车主、机械师和车辆回收商免受高压和电击,又要保护电池免受穿刺和冲击损伤,还要容纳可能从电池中泄漏或排出的液体和气体。由于锂离子电池需要在比ICE车辆更有限的温度范围内才能安全高效地工作,电池组设计中还要考虑热安全,特别是车辆使用或充电中。

因此,监测电池电压和温度就成为了锂离子电池最佳性能和最安全操作的保证。每种类型的锂离子电池的电压和温度范围都是独一无二的,超出此范围,电池内部就可能发生不良副反应,从而导致过度自热,甚至导致长期内部电气短路。过度自热和内部短路可能是级联热失控的第一步,是最大的安全隐患。

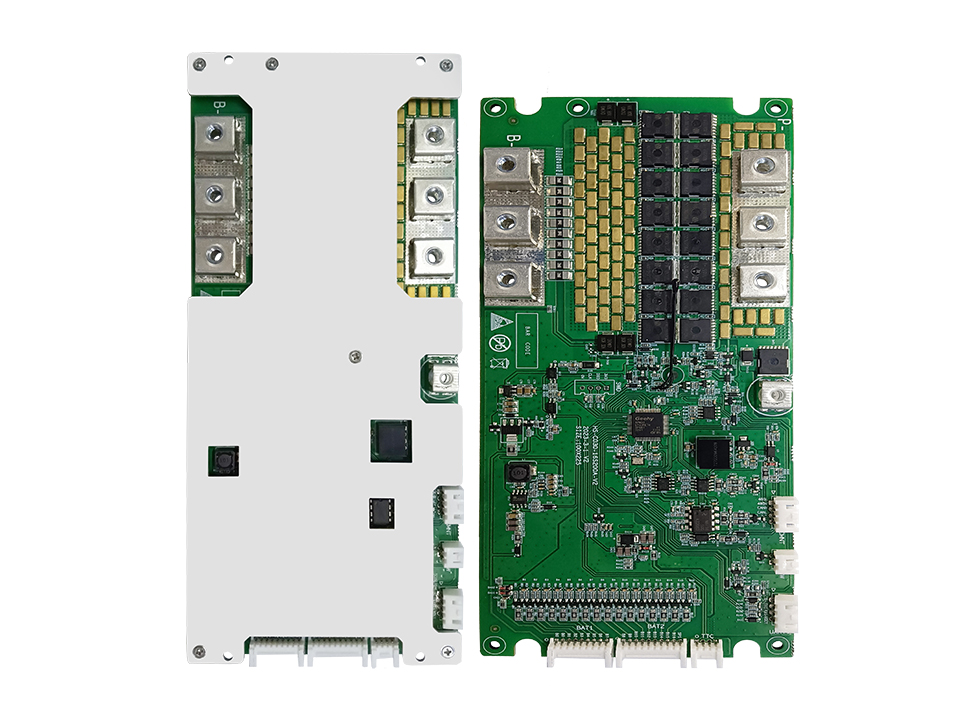

为了使电池组保持在安全工作范围内,通常使用电池监测专用集成电路(ASIC)测量电压、温度和电流,并将数据传输到电池控制单元。

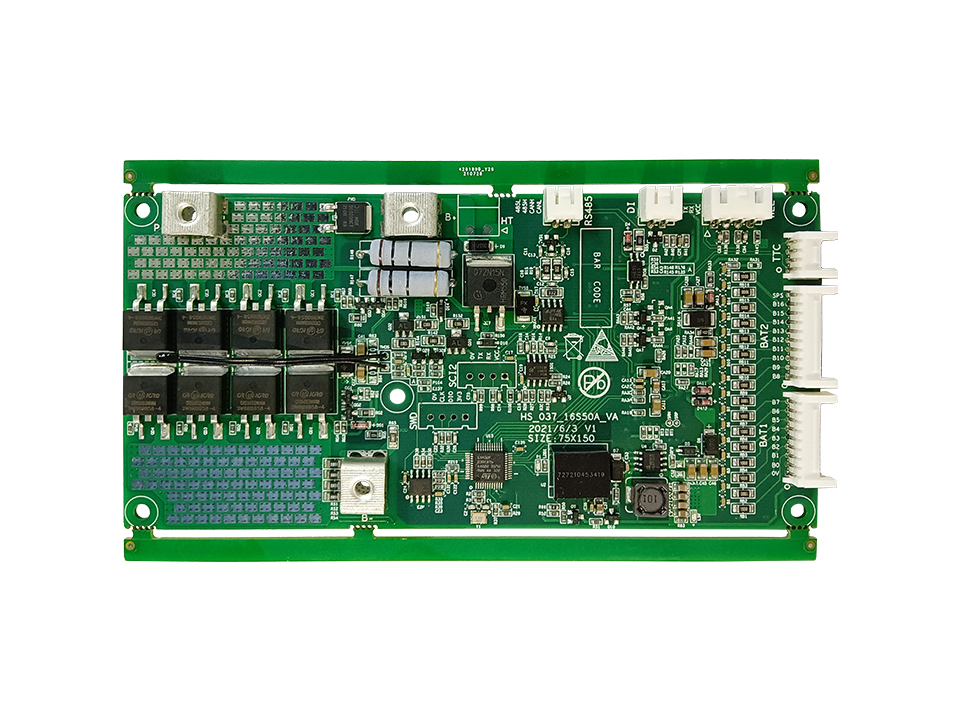

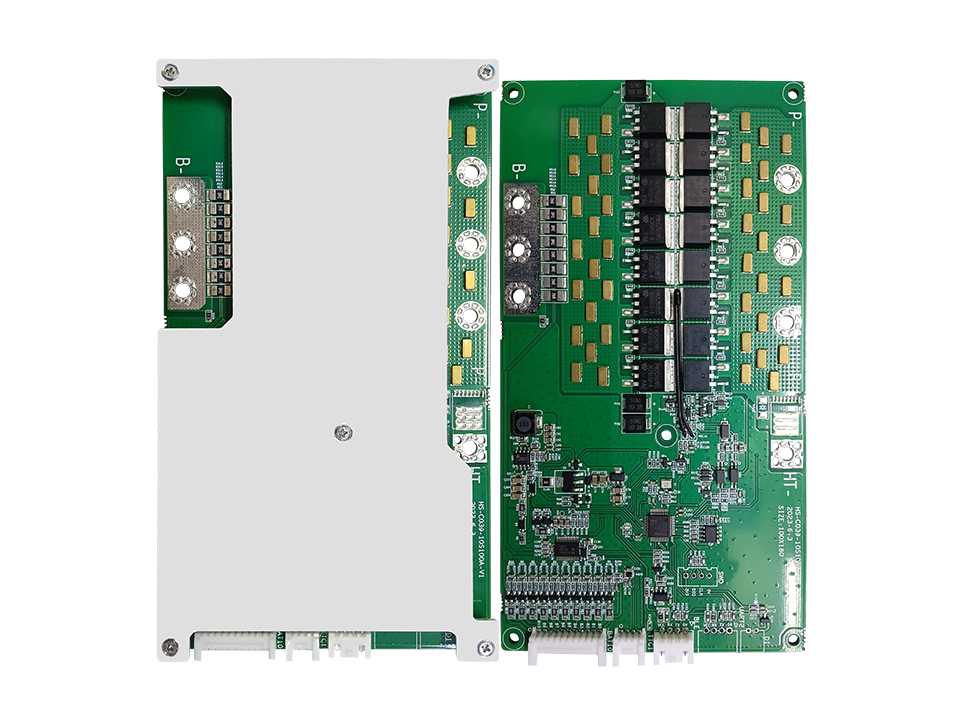

在电动乘用车中,通常有16个、96个或128个或更多电池单元需要测量。在电动商用车中,电池单元数可能是其两倍。电池系统有许多印刷电路板(PCB)连接,电池和监控ASIC之间或ASIC之间的通信连接会因前面提及的原因发生故障,传感器输入可能开路或通信中断。这时,电池控制系统就变成了“盲操”,无法再管理电池组中电池的状态。因此,检测和处理诸如通信或电池与传感器连接之类的故障,避免危险事件就成为了功能安全的重要一环。关于功能安全,在ISO 26262道路车辆功能安全系列标准中有明确的定义,不再赘述。

回到电池监测系统,电池单元电压和温度传感器连接到电池监测ASIC;控制处理器通过读取测量信息来计算电池的当前状态,确保操作在安全范围内进行。对于高压电池组,监控ASIC以堆叠配置排列,每个ASIC并行测量多个单元。命令和数据通过一个隔离通信接口从ASIC传输到ASIC。

有BMS为什么还会烧车?

很显然,这样的系统是有线通信方式,既然是有线,就有可能因汽车的恶劣环境而出现“掉线”,这时系统便丧失了应有的功能,形同虚设了。

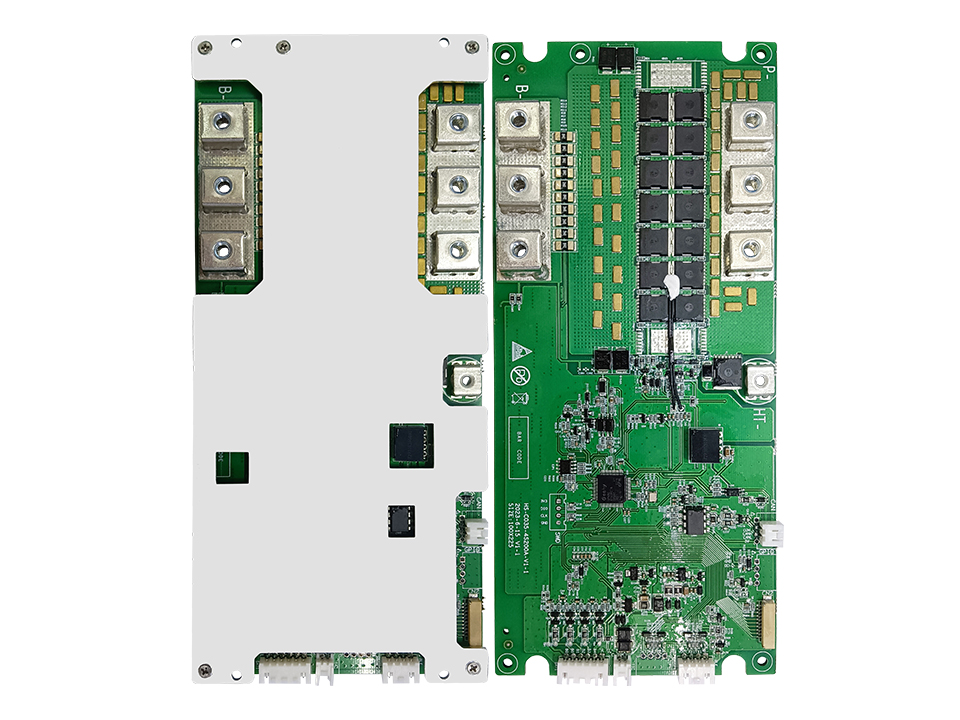

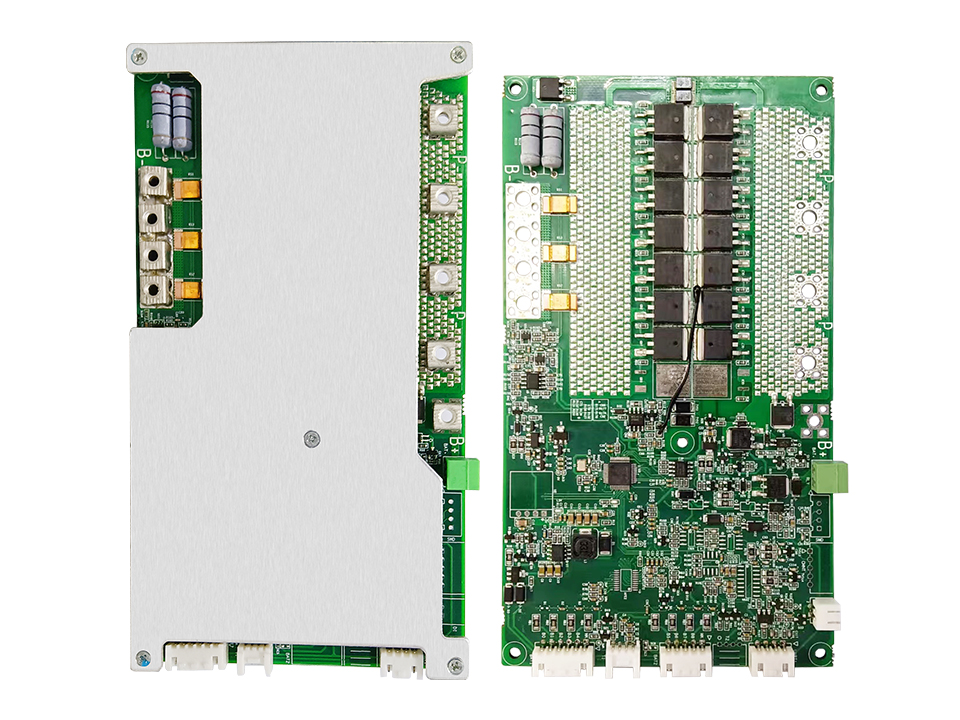

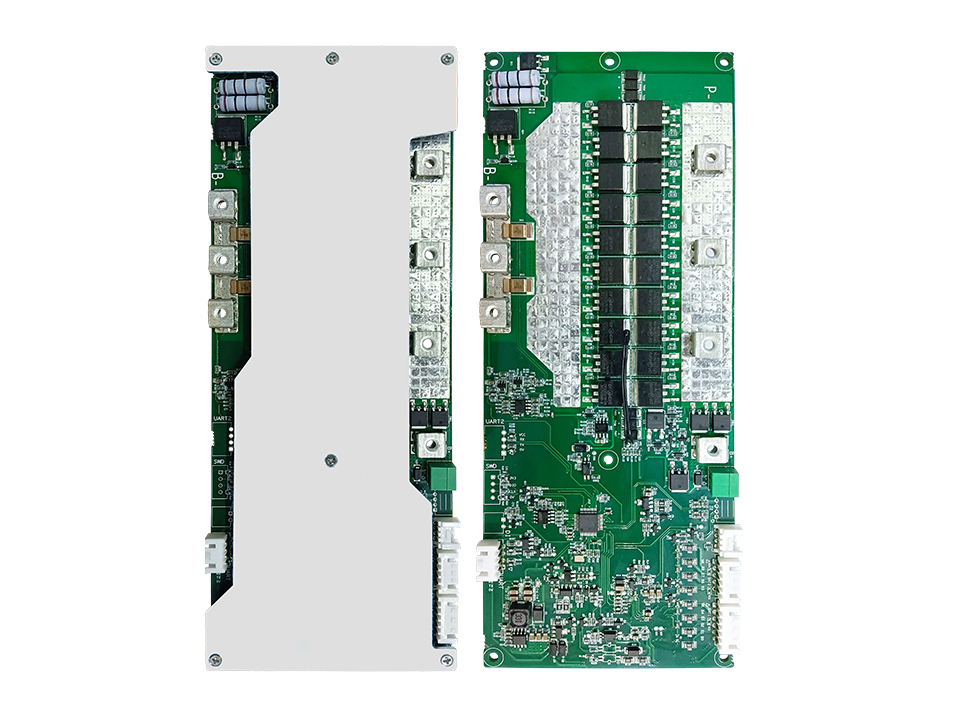

线缆连接必须可靠 电动汽车采用的传统BMS面临着诸多挑战:

每节电池都必须通过电缆连接到一个调节电量表现的监控器,布线复杂;·线束和连接器是影响可靠性的常见原因,需要频繁维护布线,保修费用不菲;·为了使线缆连接更可靠,需要采用重型铜线,BMS中庞大而笨重的电缆会对续航能力、组件成本和安全性产生负面影响。

今天,电动汽车对电池管理系统的要求在不断变化,推动着更高标准的安全要求,电池管理系统的创新正是实现突破的硬核所在。我们不仅需要用高精度电池监控来确保满足最严格的功能安全标准,还要用冗余通信协议提供容错性,确保电池组的健康和安全状态,更重要的是确保这些监控系统的通信功能万无一失。

丢掉线缆,WBMS轻装上阵

在以全数字化方式进行的2021国际消费类电子产品展览会(CES 2021)上,德州仪器(TI)率先发布了业内首个通过T?V S?D评估、满足ISO 26262 ASIL D功能安全等级的无线电池管理(WBMS)解决方案。

“2021中国电动汽车百人会论坛”上,TI中国区嵌入式与数字光处理应用技术总监师英表示:“这一解决方案可以提供业界出色的网络可用性,支持跨多平台可靠扩展,有助于汽车客户设计制造更加安全、可靠、高效且行驶更远的电动汽车。” 我们来看看WBMS能为电动汽车带来什么?

无线BMS解决方案通过采用优异网络可用性无线协议,有助于车辆设计师减少繁重、昂贵且需要频繁维护的布线,提高电动汽车的可靠性和效率,无疑是电动汽车电池管理的一项重大革新。

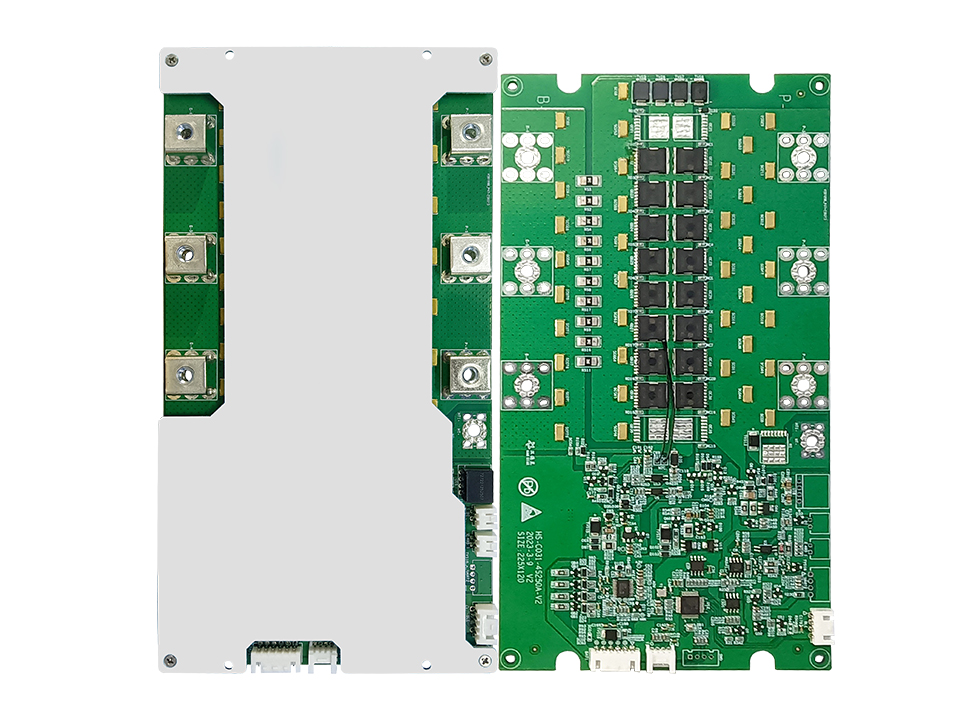

无线BMS示例 利用无线BMS解决方案,主机厂能够降低其电池系统设计的复杂性,提高可靠性并减轻汽车重量,从而延长行驶里程。得益于跨量产车型的灵活调整设计,主机厂可以利用无线BMS更快地过渡到量产阶段。

据介绍,该无线BMS产品由以下两部分组成:

SimpleLink? 2.4GHz CC2662R-Q1无线微控制器(MCU):采用符合AEC-Q100标准的Arm? Cortex? -M4,经优化可实现低功耗、扩展温度范围和增强安全性;该器件采用专为无线BMS使用案例开发的新无线协议,解决了通信错误检测和安全问题。

BQ79616-Q1电池监控平衡器:符合ISO26262功能安全标准,具备通信、温度和电压测量功能芯片级ASIL D等级。借助CC2662R-Q1无线MCU,可以在主机系统处理器与BQ79616-Q1之间进行稳定可靠和可扩展的数据交换。

“5个9”的可靠性

不言而喻,可靠性是保证电池安全的最重要因素,有线配置的BMS可靠性可想而知。与有线连接相比,无线MCU电池管理系统无线协议可以实现业界最好的网络可靠性(超过99.999%)和最大300ms的网络重启可用性。新开发的无线协议是基于2.4GHz频段运行的低功耗Bluetooth? 技术编制的专有无线BMS协议。

无线MCU可提供高吞吐量和低延迟的专用时隙,以防止数据丢失或损坏,使多个电池单元能够以±2mV的精度向主MCU发送电压和温度数据,且网络数据包错误率小于10-7。

主机厂可以利用安全驱动工具减少潜在威胁,例如密钥交换和刷新;独特的设备身份验证;调试安全;基于联合测试行动小组(JTAG)协议锁定的软件IP保护;高级加密标准(AES)128位加密加速和消息完整性检查。

多平台可靠扩展和系统级设计

考虑到主机厂的长期设计需求,无线BMS创新技术还提供更高的可扩展性。专有协议可提供市场上最高的吞吐量,使主机厂能够在不同电池配置中(如32、48和60个电池单元的系统等)将采用单个无线片上系统的电池模块与多个BQ79616-Q1电池监控器相连。这样的系统设计支持多达100个节点,每个节点都达到业界最低延迟(低于2ms),且每个节点的测量均可实现时间同步。

CC2662R-Q1无线MCU独立于各个电池单元监控装置,不再需要菊花链隔离组件,减少了相应成本。BQ79616-Q1电池监控平衡器以同一封装类型提供不同通道选项,同时具有引脚对引脚兼容性,支持在任何平台上完全重复使用既有的软件和硬件。

主机厂的选择灵活

总结一下

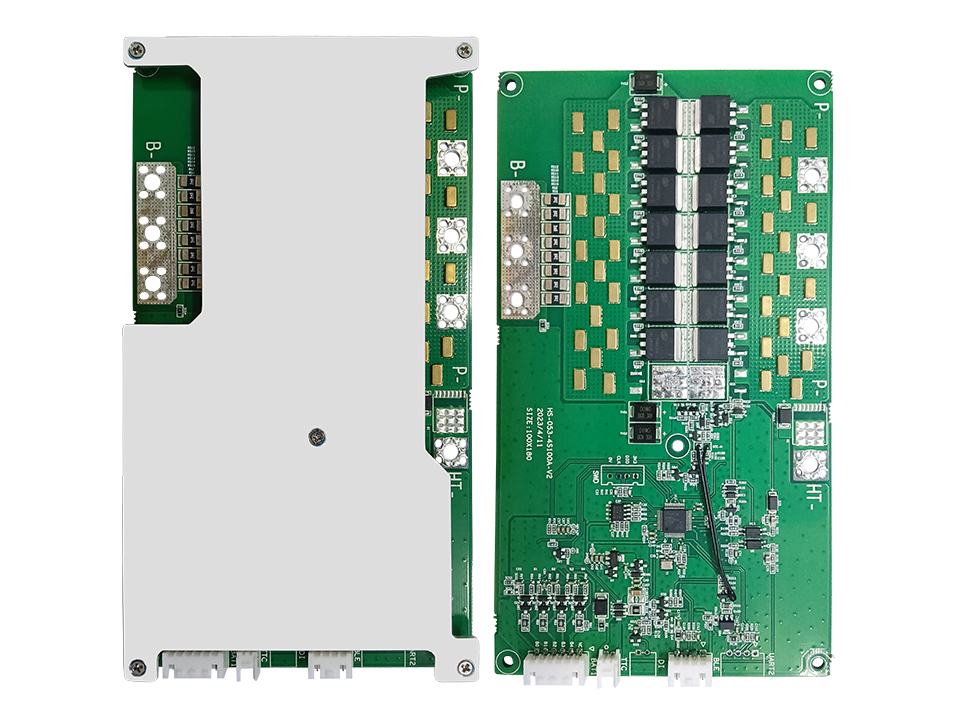

随着人们对电动汽车需求的持续高涨,主机厂更加关注如何通过既安全又具有成本效益的方式来提高汽车性能,以便生产出更可靠和更高效的电动汽车。通过有线与无线BMS的对比,我们可以看到后者的诸多优势。

有线与无线BMS对比 诚如Strategy Analytics动力总成、车身、底盘和安全服务主管Asif Anwar所说:“无线电池管理系统的应用将是电动汽车市场中一个日益增长的趋势,因为这类进展提供了更大的设计灵活性,相对于传统系统也降低了复杂性和成本。将这些优势与ASIL D合规性相结合的解决方案为业界树立了一个可遵循的标准。”不管是作为业内中人还是消费者,我们都期待早日在量产车中看到无线电池管理系统的身影!